Um einen bürstenlosen Motor anzutreiben, braucht es eine Steuerelektronik für die präzise Kommutierung. Das funktioniert aber nur, wenn die Steuerelektronik stets «weiss», in welcher Position sich der Rotor befindet. Klassischerweise liefern im Motor verbaute Sensoren – beispielsweise Hallsensoren – diese Informationen. Doch es geht auch anders. Sensorlose Ansteuerungsverfahren verwenden direkt Strom- und Spannungsinformation aus dem Motor zur Bestimmung der Rotorlage. Aus der Veränderung der Rotorposition kann die Geschwindigkeit hergeleitet werden, welche zur zusätzlichen Drehzahlregelung verwendet werden kann. Höherentwickelte sensorlose Ansteuerungen können sogar den Strom (Drehmoment) und die Position regeln. Durch das Weglassen von Sensoren ergeben sich Vorteile: tiefere Kosten und Platzersparnis. Denn Kabel, Stecker, aber auch empfindliche elektronische Schaltkreise werden überflüssig. Die sensorlosen Regler von maxon benützen drei Grundprinzipien, die speziell auf die maxon BLDC-Motoren abgestimmt sind.

Prinzip 1: EMK-Methode mit Nulldurchgang

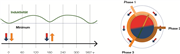

Die EMK-Methode mit Bestimmung des Nulldurchgangs verwendet die induzierte Spannung (oder EMK) in der nichtbestromten Phase bei Blockkommutierung. Der Nulldurchgang findet in der Mitte des Kommutierungsintervalls statt (Abbildung 1). Aus den vorhergehenden Kommutierungsschritten kann die Zeitverzögerung zum nächsten Kommutierungspunkt abgeschätzt werden.

Die EMK-Methode mit Nulldurchgang funktioniert nur bei genügend hoher Drehzahl – im Stillstand verschwindet die EMK. Der Anlauf des Motors benötigt einen speziellen Anlaufprozess ähnlich einer Schrittmotorsteuerung und muss separat eingestellt werden. Die eigentliche sensorlose Kommutierung ist erst ab Motordrehzahlen von 500–1000 Umdrehungen pro Minute (UpM) möglich. Zur Drehzahlregelung wird die Frequenz der Kommutierungsschritte verwendet. Die Dynamik ist aufgrund der beschränkten Feedbackinformation limitiert, kann aber durch Integration von Schätzmethoden im Regelalgorithmus (Beobachter, Kalman-Filter …) verbessert werden. Die EMK-Methode mit Nulldurchgang hat aber auch Vorteile. Grundsätzlich funktioniert sie mit allen bürstenlosen Motorbauarten. Sie ist robust, kosteneffektiv und wird in vielen Standardprodukten verwendet, wie zum Beispiel im maxon ESCON Module 50/4 EC-S.

Prinzip 2: Beobachter-basierte EMK-Methode

Beobachter- oder Modell-basierte EMK-Methoden benützen Informationen aus dem Motorstrom, um die Rotorlage und die Drehzahl herzuleiten. Der Modell-basierte Ansatz ergibt eine viel höhere Auflösung der Rotorposition. Damit ist Sinuskommutierung (oder FOC, feldorientierte Regelung) möglich mit all ihren Vorteilen: höherer Wirkungsgrad, kleinere Erwärmung, weniger Vibrationen und Geräusche. Allerdings benötigt auch die Beobachter-basierte EMK-Methode eine Mindestdrehzahl von einigen hundert UpM, um gut zu funktionieren.

Prinzip 3: Magnetische Anisotropie-Methoden

Die auf der magnetischen Anisotropie basierenden Methoden leiten die Rotorlage aus der Motorinduktivität her, welche minimal ist, wenn die magnetischen Flüsse von Stator und Rotor im Rückschluss parallel sind (Abbildung 2). Dazu werden kurze Strompulse verwendet, die aber keine Motorbewegung verursachen. Verglichen mit den EMK-basierten Verfahren funktioniert diese Methode auch im Stillstand oder bei sehr tiefen Drehzahlen und erlaubt Sinuskommutierung. Die gemessenen Signale sind stark vom Motortyp abhängig. Der Bestimmung der Rotorlage liegt ein Motormodell zugrunde, welches für jeden Motor parametriert und angepasst werden muss. Controller auf Basis von magnetischer Anisotropie sind deshalb hochspezifische Produkte – einfach «plug-and-play» geht nicht. Der Rechenaufwand zur Evaluation der Rotorposition beschränkt die maximal möglichen Drehzahlen.

Warum sensorlose Ansteuerung?

In preissensitiven Anwendungen kann die Verwendung von sensorlosen Motoren die Kosten senken. Hallsensoren, Encoder, Kabel und Stecker fallen weg. Typische Anwendungen in diesem Bereich sind Lüfter, Pumpen, Scanner, Fräser, Bohrer und andere hochdrehende Anwendungen mit eher tiefer Regelperformance und wo ein kontrollierter Anlauf nicht kritisch ist. Bei hoher Stückzahl ist eine kundenspezifische Anpassung des EMK-basierten Reglers sinnvoll.

Kostenoptimierung bei hoher Regelperformance

Kostenersparnis ist nicht der einzige Grund, sich für eine sensorlose Ansteuerung zu entscheiden. Anwendungen wie Tür- oder Bike-Antriebe benötigen eine hohe Regelqualität. Eine ruckfreie Motoransteuerung ab Drehzahl null ist wichtig, aber auch eine hohe Dynamik und Sinuskommutierung zur Geräuschvermeidung. Dies alles soll ohne die Verwendung eines teuren Encoders realisiert werden. In den letzten Jahren haben sich dazu hochwertige sensorlose Ansteuerungen basierend auf der Anisotropie-Methode etabliert. Zum Beispiel die neue High-Performance-Sensorless-Control-Steuerung (HPSC) von maxon. Der Engineering-Aufwand zur Anpassung der Modellparameter rechtfertigt sich allerdings erst ab Stückzahlen von einigen hundert.

Raue Umgebungsbedingungen

Eine sensorlose Ansteuerung kann auch nötig sein in Situationen, wo empfindliche Sensorelektronik beim Motor vermieden werden muss. Man denke an Anwendungen bei sehr hohen oder tiefen Umgebungstemperaturen, Reinigungs- und Sterilisationsmethoden im medizinischen Umfeld, aber auch an ionisierende Strahlung im Weltraum, in Kernanlagen oder in der Medizin. Die reduzierte Anzahl Motoranschlüsse erleichtert zudem die Integration bei engen Platzverhältnissen.

Die benötigte Regelgüte ist je nach Anwendung verschieden. Welche sensorlose Methode besser passt, muss von Fall zu Fall entschieden werden – zum Beispiel eine hohe Drehzahl in Dental-Handgeräten zum Bohren und Schleifen oder eher tiefe Drehzahlen und geregelte Drehmomente zum Fixieren von Schrauben in der Chirurgie.

Fazit

Drei Hauptgründe sprechen für eine sensorlose Ansteuerung: Kostenersparnis, Platzersparnis und feindliche Umgebung für Sensoren. Die EMK-Methode mit Bestimmung des Nulldurchgangs ist weit verbreitet in kostensensitiven Anwendungen, die bei hohen Drehzahlen laufen. Sensorlose Ansteuerung ab Stillstand und bei tiefen Drehzahlen verlangt nach höher entwickelten Methoden. Der Aufwand zur Implementierung ist grösser und schliesst Modellbildung und Parametrisierung ein. Kostenersparnis ist eher zweitrangig. Die feldorientierte Regelung ergibt einen höheren Wirkungsgrad und weniger Erwärmung sowie ein tieferes Vibrations- und Geräuschniveau. Das sind alles Vorteile, welche besonders in medizinischen Handgeräten zum Tragen kommen.

Sensorlose Controller von maxon

Abbildung 2: Schematische Darstellung der Anisotropie der Induktivität. Sie zeigt zwei fast identische Minima im Abstand von 180 elektrischen Grad.

Eine Neuentwicklung aus dem Hause maxon ist das HPSC Module 24/5 (High Performance Sensorless Control), eine Plattform aus Hardware und kundenspezifischer Software. HPSC ist immer eine massgeschneiderte Lösung und deshalb kein Katalogprodukt. Das Spezielle an dieser Entwicklung: Im Stillstand und bei niedriger Drehzahl kommt erst eine Regeltechnik auf der Grundlage der magnetischen Anisotropie zum Einsatz (Prinzip 3). Dann, bei höherer Drehzahl, folgt ein sanfter Übergang zu einer Beobachter-basierten EMK-Methode (Prinzip 2). Die Firmware des Moduls wird für jedes Antriebssystem abgestimmt. Mittels eines speziellen Tuningprozesses werden über 120 Parameter automatisch an den «Fingerabdruck» jedes Motors angepasst. Ein Beispiel für den Einsatz von HPSC ist das von maxon neu entwickelte Hand-Tool für den Medizinbereich.

Das ESCON Module 50/4 EC-S ist der einzige sensorlose Controller von maxon, der im Produktkatalog aufgeführt ist (Block-Kommutierung mit EMK-Methode mit Bestimmung des Nulldurchgangs). Als Alternative für die kleinsten EC-Motoren (bis ca. 10 mm Durchmesser) bietet sich der Sensorless Controller 24/1 an, der allerdings nicht im Katalog oder e-Shop aufgeführt ist.