Beton kommt eine sehr wichtige Rolle bei unserer Infrastruktur zu. Gebäude weisen ebenso hohe Betonanteile auf wie Straßen, Verkehrsbarrieren, Brücken, Staumauern oder Lärm-, Wasser- oder Lawinenschutzwälle. Damit die Produktqualität bei der hohen Nachfrage stimmt, setzen Betonproduzenten immer öfter moderne Sensorik ein, um die Qualität der Rohstoffe zu messen, die Mischprozesse zu steuern und die Anlagen optimal auszulasten. Was sind die Trends in der Branche und was bringt die Messung der Materialfeuchte in der Praxis wirklich? Wir haben die wichtigsten Fragen beantwortet.

Ist die Betonbranche auf Wachstumskurs?

TDR Sensor zur Feuchtemessung

Ein Ende der Bauaktivitäten ist nicht in Sicht – das Gegenteil ist der Fall: Prognosen zufolge werden bereits im Jahr 2050 70% der Weltbevölkerung in urbanen Gegenden leben, wo die Verwendung von Beton schon allein aus Gründen der Stabilität und der Statik weit verbreitet ist. Beton ist – so kann man durchaus sagen – einer der wichtigsten Werkstoffe, aus dem die Lebenswelten der Zukunft gebaut werden.

Was sind die Herausforderungen bei der Produktion von Beton?

Die Anforderungen an Beton sind vielfältig: Er muss erschwinglich sein, stark und verlässlich. Daraus ergibt sich ein großer Anspruch an die reproduzierbare Qualität des Frischbetons. Die Herausforderungen für Betonwerke sind also, das Produkt in gleichbleibender, reproduzierbarer Qualität bei gleichzeitig hoher Auslastung der Anlagen herzustellen.

Welche Rolle hat die Messtechnik in Beton-Mischanlagen?

Viele Betonproduzenten setzen in ihren Anlagen auf eine passende Messinstrumentierung, um die Produktionsprozesse transparenter zu machen. Denn diese erfasst zuverlässig physikalische Größen wie Durchfluss, Druck, Temperatur, Füllstand oder auch Materialfeuchte und sind in der Lage, die Daten zentral zu erfassen und sie ständig im Blick zu behalten. Die Feldgeräte sind ein Fenster in den Prozess und helfen, die Produktqualität zu überwachen. Gleichzeitig bilden sie jedoch auch die Basis etwa für die Automatisierung einzelner Anlagenbestandteile, ganzer Betonmischwerke oder der Produktion vor- oder nachgelagert Einkaufs- und Logistikprozesse.

Wie kann der Parameter Materialfeuchte dabei helfen, die Betonqualität zu steigern?

Durch eine präzise Rezeptdosierung im Herstellungsprozess von Beton wird die die Qualität des Endprodukts optimiert. Verschiedene Onlinemessverfahren helfen dabei, in Echtzeit im Herstellungsprozess zu messen. Durch exakte Angaben zum Feuchtegehalt in Rohmaterialien oder Zement kann in der Produktion erheblich Zeit und damit Geld gespart werden. Die Messung der Materialfeuchte ermöglicht des Weiteren eine hohe Reproduzierbarkeit des Betons – unabhängig von der jeweiligen Charge.

Welche marktüblichen Verfahren gibt es zur Bestimmung von Materialfeuchte?

Unterschieden wird zwischen Online- und Offlinemessverfahren. Bei den Offlinemessverfahren handelt es sich um Laborproben oder das Darrverfahren. Beide Verfahren nehmen allerdings sehr viel Zeit in Anspruch.

Bei den Onlinemessverfahren zur Bestimmung der Materialfeuchte im Herstellungsprozess von Beton wird zwischen den Kapazitiven-, Mikrowellen- und TDR-Verfahren unterschieden. Bei der Kapazitiven- und Mikrowellenmessung ist jeweils eine komplexe Kalibrierung notwendig. Auch ist es notwendig, regelmäßig eine aufwändige Rekalibrierung im Produktionsprozess durchzuführen.

Welchen Vorteil und Alleinstellungsmerkmale hat das Online-Messverfahren TDR?

Beim TDR (Time Domain Reflectometry, dt. Zeitbereichsreflektometrie) Verfahren wird ein Impuls erzeugt, der entlang eines Leiters läuft und reflektiert wird. Die Laufzeit des Impulses steht in direktem Zusammenhang mit dem Wassergehalt beziehungsweise der Materialfeuchte. Das TDR Verfahren zeichnet sich durch seine Verschleißfestigkeit und damit der Langlebigkeit im Herstellungsprozess von Beton aus. Ein Nachkalibrieren in der Produktion ist nicht notwendig.

Im Gegensatz zu anderen Messverfahren ermöglicht das TDR-Verfahren eine hohe Genauigkeit sowie eine tiefe Materialdurchdringung und ist unabhängig von Korngrößen oder Verunreinigungen.

Worauf ist bei er Auswahl und beim Einbau des TDR Sensors zu achten?

Beim Einbau in den Herstellungsprozess muss auf eine konstante Schüttdichte geachtet werden. Der Optimale Einbauort ist hierbei entweder direkt unter einer Siloklappe oder auf einem Förderband. Verschiedene Einbauhilfen, wie beispielweise Gleitschlitten oder spezielle Halterungen, helfen dabei.

Außerdem ist es wichtig, den Leitwert der zu messenden Materialien zu kennen. Abhängig vom Leitwert wird der richtige Sensortyp für die Anwendung bestimmt.

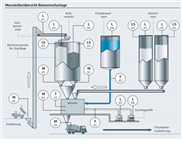

Erfassung der Parameter: Füllstand (L, Level), Grenzstandschalter (LS, Level Switch), Durchfluss (F,Flow), Materialfeuchte (M, Moisture)

Welche Messtechnik wird im Betonmischwerk noch benötigt?

Neben der Feuchtemesstechnik werden noch weitere Messgrößen für einen effizienten Betrieb erfasst.

Die Messaufgaben von Feldgeräten im Betonmischwerk sind vielfältig und beziehen sich insbesondere auf ein effizientes Bestandsmanagement und die richtige Dosierung von Zuschlagsstoffen und Materialien.

Füllstandsmessung (L) als Basis für das Bestandsmanagement

In den Silos werden der Klebstoff Zement, Sand und Kies gelagert. Hier benötigt man eine kontinuierliche Füllstandsmessung, die auch bei großen Messbereichen und Staubbildung funktioniert. Oftmals wird hier ein freiabstrahlendes Radarmessgerät verwendet. Dieses misst berührungslos, zuverlässig auch bei Staubbildung im Silo. Zusätzlich kann Ansatz, der sich am Messgerät bildet, durch das Beobachten des sogenannten Einkopplungsbereichs (Nahbereich vor der Antenne des Messgeräts) erkannt werden. Dieser kann über einen zweiten Stromausgang analog oder digital der Steuerungseinheit zugeführt werden. Auf Basis dessen kann die Antenne des Messgeräts mit Druckluft gereinigt werden.

Die erfassten Messwerte sind gleichermaßen – für den Betreiber und den Lieferant – relevant. So können die Daten aus dem Sensor – analog über 4…20 mA oder HART über ein Gateway in die Cloud gebracht werden. Die Daten werden dort visualisiert und mit nützlichen Zusatzinformationen – wie zum Beispiel Diagnosemeldungen – angereichert. Im Folgenden kann der Lieferant eine entstehende Anforderung über Belieferung mit Medium bearbeiten. Die Daten lassen sich auch weiterverarbeiten und beispielsweise in ERP-Systemen nutzen.

Grenzstandschalter (LS): Vermeidung von Überfüllung der Silos und Verschmutzung von Wegen durch herabfallendes Material

Zur Vermeidung der Überfüllung des Silos wird über die kontinuierliche Füllstandsmessung hinaus auch ein Grenzschalter verwendet. Bewährt hat sich dabei das Messprinzip Vibronik. Wird mit Ansatzbildung des Mediums gerechnet, kann alternativ eine kapazitive Grenzstandsonde eingesetzt werden. Vorteil hierbei: Durch die aktive Ansatzkompensation kann das Gerät den Ansatz ausblenden.

Zuschlagsstoffe wie Fließmittel werden meist in sogenannten IBC-Behältern gelagert. Hier kann der Füllstand mit einem kostengünstigen Radar-Füllstandsmessgerät erfasst werden. Die Mikrowellen können durch den IBC hindurchstrahlen, daher ist es möglich, das Gerät von außen zu montieren.

Durchfluss (F): Dosierung von Wasser und Zuschlagsstoffen sind die Basis für die Einhaltung der Rezeptur.

Mittels Durchflussmessgeräten wird die Dosierung von Wasser und Zuschlagsstoffen gemessen.

Bei der Dosierung der chemischen Zuschlagsstoffe gibt es die Möglichkeit, mit einem speziell für Abfüllanwendungen geeigneten Gerät zu arbeiten. Dieses erfasst den Volumendurchfluss und zeichnet sich durch eine hohe Messgenauigkeit und Wiederholbarkeit aus.

Bei der Dosierung von Wasser handelt es sich um eine Basisanwendung, die idealerweise minimale Betriebskosten mit sich bringt. Da Wasser leitfähig ist, kann hier auf ein magnetisch-induktives Gerät zurückgegriffen werden, das einen sicheren Langzeitbetrieb verspricht.

Materialfeuchte (M):

Überall dort, wo Feststoffe dem Prozess zugeführt werden, wird eine Materialfeuchtemessung empfohlen. Auf Basis dieser Online-Messung kann im weiteren Verlauf die richtige Menge an Wasser dosiert werden. Endress+Hauser empfiehlt hier die TDR Messung zur genauen Bestimmung der Materialfeuchte. Dieses Verfahren zeichnet sich im Vergleich zu anderen Messverfahren durch sein besonders gutes Verschleißverhalten im Prozess aus. Des Weiteren muss keine aufwändige Rekalibrierung der Sensoren im Produktionsprozess vorgenommen werden.

Fazit

Bei der Gewährleistung der Anlagenverfügbarkeit kommt der Auswahl von Messtechnik und Qualitätsparametern eine bedeutende Rolle zu. Durch eine präzise Rezeptdosierung im Herstellungsprozess von Beton wird die die Qualität des Endprodukts optimiert. Materialfeuchtemessungen sind dabei unerlässlich. Abgerundet wird der optimierte Produktionsprozess durch ein digitales Bestandsmanagement. Dieses sorgt für die Senkung von Lagerhaltungskosten und mehr Produktivität - vor Ort im Betonmischwerk und beim Lieferant.

Autoren:

- Marco Bödeker, Business Development Manager Materialfeuchte,

Endress+Hauser Messtechnik GmbH+Co. KG

- Kristina Rosenberger, Branchenmanagerin Grundstoffe,

Endress+Hauser Messtechnik GmbH+Co. KG