Der Kunde entschied sich für ein kontinuierliches Herstellungsverfahren anstelle eines Chargen-Prozesses. Bronkhorst konnte das Verfahren mit einem Coriolis-basierten Durchflussmesser in Kombination mit einer Pumpe unterstützen. Dadurch war es möglich, die Flüssigkeiten sehr präzise zu dosieren und ein zuverlässiges Produkt zu erhalten.

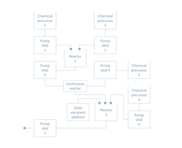

Flow diagram

Kontinuierliche vs. Chargen-Herstellung

Bei der kontinuierlichen Herstellung von Arzneimitteln geht es um die Entwicklung eines vollständig automatisierten Prozesses mit minimalen Eingriffen durch das Personal. Dadurch wird ein höheres Maß an Genauigkeit und Überwachung der chemischen Inhaltsstoffe gefordert. Dies lässt sich durch den Einsatz von Massendurchflussreglern in Kombination mit einer Pumpe erreichen.

Traditionell werden Humanarzneimittel in einem schrittweisen Chargen-Prozess (auch Batch-Prozess genannt) hergestellt, um eine gleichbleibende Qualität und Wirksamkeit des fertigen Medikaments zu gewährleisten. Immer mehr Hersteller gehen jedoch vom traditionellen Chargen-Verfahren zu einem kontinuierlichen Herstellungsprozess über.

Bei der kontinuierlichen Herstellung von Arzneimitteln müssen die chemischen Reaktanten während des gesamten Prozesses immer wieder auf präzise und wiederholbare Weise hinzugefügt, gemischt und übertragen werden. Der Kunde wünschte sich ein modulares System, bei dem er Komponenten hinzufügen oder entfernen kann. Denn jedes Medikament, das er herstellt, erfordert eine andere Konfiguration. Darüber hinaus war die Erfassung von Prozessdaten mit Echtzeit-Massendurchfluss, Dichte und Temperatur von entscheidender Bedeutung. Diese Daten mussten aufgezeichnet und archiviert werden, damit sie den Aufsichtsbehörden im Falle einer Inspektion zur Verfügung gestellt werden können.

Wichtige Aspekte

- Genaue Massendurchflusskontrolle der Flüssigkeiten

- Reproduzierbarkeit

- Flexibilität, Plug & Play

- Kompaktheit

Die Lösung

Bronkhorst war in der Lage, ein kompaktes Modul zu entwickeln, das leicht mit mehreren Modulen gleicher Bauweise erweitert werden kann. Auf diese Weise war es möglich, Module mit verschiedenen Konfigurationen zu kombinieren, um eine möglichst flexible Lösung anzubieten. Die Dosiermodule bestanden aus einem Coriolis-Durchflussmesser in Kombination mit verschiedenen Arten von Schlauch- und Zahnradpumpen sowie einem Drucksensor.

Durch die Beseitigung zeitraubender und fehlerverursachender Unterbrechungen, die bei der herkömmlichen pharmazeutischen Batch-Verarbeitung auftreten können, ist der neue kontinuierliche Herstellungsprozess schneller, zuverlässiger und flexibler. Die Kommunikation mit dem Modul erfolgt in diesem Fall über das Profibus-Protokoll. Das Unternehmen setzt ein DCS (Distributed Control System) ein, das den gesamten Prozess zentral steuert, Daten aufzeichnet und alle Daten zu Zwecken der Regulierung und Rückverfolgbarkeit archiviert.